Pouvez-vous résumer votre parcours ?

En 2012, j'ai obtenu mon diplôme d'Ingénieur Civil en Mécanique avec une spécialisation en Génie Mécanique à la Faculté Polytechnique de l’Université de Mons (UMONS).

J'ai immédiatement commencé une carrière de chercheur sur un projet de la Région Wallonne, affilié au service de Génie Mécanique de l’UMONS et en collaboration avec le Belgian Ceramic Research Centre (BCRC) sur le projet LAMAC. L’objectif de ce projet était d’évaluer une nouvelle méthode de micro-fabrication pour les céramiques techniques par usinage laser. Cette évaluation a démontré la pertinence de coupler l’usinage laser avec une méthode plus traditionnelle, le micro-fraisage.

Sur la base de cette conclusion, j’ai entamé une thèse de doctorat au sein du même service en tant qu’assistant-doctorant. En tant que chercheur, j’ai continué ma collaboration avec le BCRC ainsi qu'un partenaire industriel spécialisé dans l’usinage laser, OPTEC. L’objectif de ma thèse était de combiner ces deux technologies de fabrication pour créer une machine d’usinage hybride dédiée aux céramiques techniques. Grâce à mon double rôle, j’ai pu fréquenter le milieu académique et intervenir dans des cours liés à l’ingénierie mécanique. Parallèlement, j’ai également occupé le poste de FabLab Manager au FabLab de Mons (devenu Click Fablab), ce qui m’a permis d’étendre ma curiosité scientifique à la fabrication additive.

En 2020, après avoir obtenu ma thèse, j'ai intégré la Haute École Provinciale de Hainaut (HEPH Condorcet) avec une forte volonté de continuer à côtoyer le monde de la recherche. J’ai ainsi contribué au développement de l’unité de recherche du département Sciences et Technologies en apportant mon expertise sur la caractérisation mécanique des matériaux avancés obtenus par des procédés innovants. Je suis devenu coordinateur de l’unité de recherche « Sciences et Technologies » et responsable du laboratoire Advanced Non Destructive Inspection & Manufacturing (ANDIM Lab), spécialisé dans le contrôle non destructif avancé pour des fabrications de pointe.

Quels sont vos domaines d'expertise ?

Mes domaines d'expertise sont principalement les fabrications avancées, telles que l'usinage laser, le micro-fraisage et la fabrication additive de composites. J'ai également développé une expertise en contrôle non destructif, incluant la thermographie active, et l’intelligence des matériaux. Du point de vue numérique, je possède une expertise en éléments finis, particulièrement en transfert de chaleur.

Qu'est-ce qui vous motive à faire de la recherche appliquée et pourquoi ?

Sans doute, ma curiosité pour les nouvelles technologies. J’ai toujours été fasciné par les mécanismes mécaniques. La recherche appliquée n'était pas forcément une évidence durant mes études d’ingénieur civil, mais mon travail de fin d'études a été un tournant décisif. En effet, le sujet de ce travail était lié à la thèse de doctorat de mon promoteur, qui portait sur l'optimisation des paramètres d'usinage avec un impact direct sur le monde industriel. Par la suite, le chemin parcouru dans la recherche a confirmé mon choix. J'ai commencé mes recherches avec un niveau de maturité technologique bas d’un TRL-4 pour atteindre un niveau de maturité technologiques élevé d’un TRL-8. Cela m'a permis ainsi de voir l’évolution d’un projet et l'impact significatif de la recherche appliquée sur le monde industriel.

Comment avez-vous développé votre unité de recherche 'Sciences et Technologies' ?

Le développement de l’unité de recherche « Sciences et Technologies » s’est appuyé sur des thématiques liées aux formations proposées dans le département. Les domaines mis en avant étaient le contrôle non destructif et les performances énergétiques. Fort de mon expertise, je me suis d'abord concentré sur le contrôle non destructif, tout en sachant que l’expertise en performance énergétique était déjà bien représentée dans le département grâce à Julien Quinten. Nous avons en effet réalisé nos doctorats dans le même département à l’UMONS, partageant une expertise commune en transfert de chaleur. Nous avons donc utilisé cette expertise pour créer une synergie immédiate entre les deux thématiques à développer.

Cela a conduit à la création de deux laboratoires de recherche au sein de notre unité : l'« Advanced Non Destructive Inspection & Manufacturing Laboratory » (ANDIM Lab) et l'« Energy & Environment Laboratory » (En2Lab). La thermographie passive et active est le thème majeur commun aux deux laboratoires, permettant ainsi de créer des liens directs entre eux.

Une fois la structure mise en place, j'ai pu me concentrer sur le développement de l’ANDIM Lab. Ce développement a été rendu possible grâce à un projet FRHE portant sur la thermographie active appliquée aux composites imprimés en 3D. Cela a permis de créer une équipe de recherche dédiée à cette thématique, constituant ainsi notre carte de visite pour le milieu industriel. Ce projet a été introduit avec l'aide d'un partenaire industriel impliqué dans le cursus d’ingénieur industriel en aérotechnique. Suite à cela, ce même partenaire a souhaité continuer à nous faire confiance en se basant sur une idée originale de notre laboratoire, à savoir utiliser l’intelligence des matériaux pour diagnostiquer l’état de santé des pièces. Cela a conduit à un projet labellisé par le pôle Skywin, impliquant deux partenaires académiques et quatre partenaires industriels.

Parallèlement, En2Lab a pu se développer grâce au travail de mon collègue sur la thématique des performances énergétiques.

Avez-vous un projet de recherche dont vous êtes particulièrement fier ?

Le projet dont je suis particulièrement fier est le projet labellisé Skywin, nommé ICOM2C3D. En effet, ce projet a réuni six partenaires autour de la fabrication d’une pièce intelligente pour le train d’atterrissage d’un drone. Ce type de projet permet de collaborer étroitement avec les industriels et de voir rapidement la finalité à travers un démonstrateur. De plus, ce projet repose sur une idée originale de notre laboratoire.

Comment capitalisez-vous d'un projet à l'autre ?

L’objectif est de pérenniser la recherche au sein de l’unité de recherche. Actuellement, notre carte de visite repose sur le projet FRHE THERMPOCOMP, qui nous a permis de développer un modèle numérique de thermographie active pour des pièces composites. La finalisation de ce projet nous a doté d’un modèle numérique fonctionnel que nous utilisons désormais dans d’autres projets. Actuellement, ces résultats sont directement appliqués dans le projet Virtual Lab, qui consiste à intégrer les résultats obtenus par des logiciels d’ingénierie dans un environnement virtuel, facilitant ainsi leur interprétation.

Ce modèle favorise également de nouvelles collaborations en permettant de vérifier rapidement la faisabilité de l’utilisation de la thermographie active pour des matériaux avancés. Cela nous permet de nouer des discussions constructives avec nos partenaires académiques brésiliens (UNIFEI), spécialisés dans l’intelligence artificielle, et de développer des échanges étudiants autour de cette thématique.

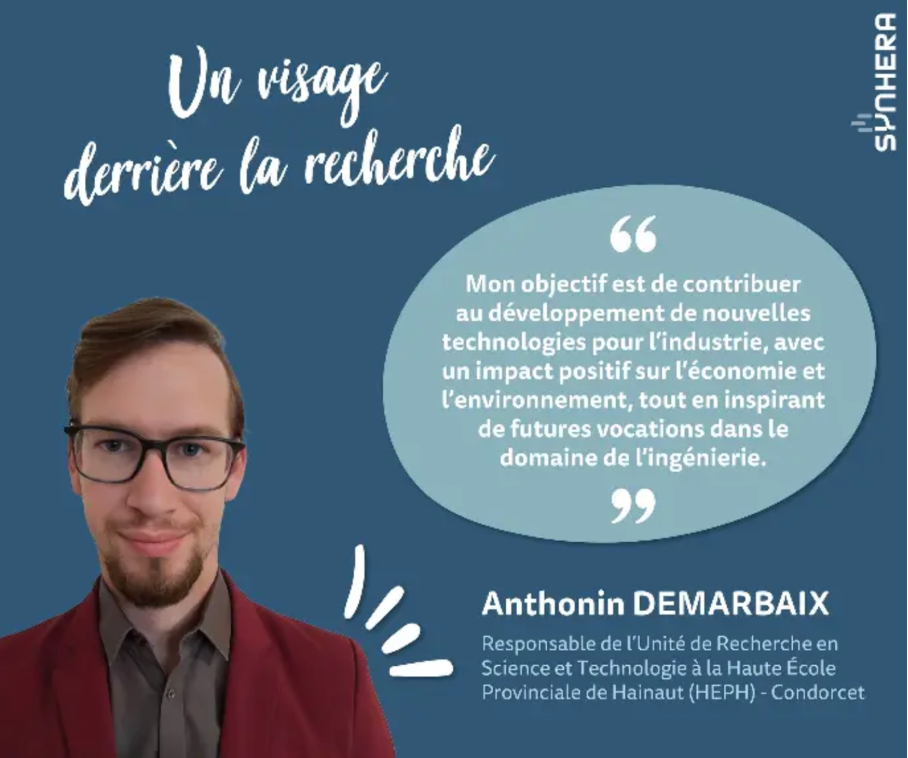

Quel est l'impact que vous désirez avoir sur la société à travers vos recherches ?

Mon objectif est de contribuer au développement de nouvelles technologies pour le monde industriel, ayant un impact positif à la fois sur l’économie et l’environnement. Les solutions que nous proposons au secteur industriel sont non seulement compétitives, mais elles garantissent également un impact environnemental positif. Un autre de mes souhaits est d'inspirer des vocations dans le domaine de l’ingénierie grâce à des projets innovants.

En tant que membre du réseau SynHERA, dans quelle mesure la collaboration avec notre structure vous a été ou peut vous être fructueuse ?

SynHERA a permis à notre unité de recherche de se développer grâce à son intervention dans notre premier projet de recherche, FRHE THERMPOCOMP. Son aide a été très précieuse, en particulier pour la relecture du dossier et l'aspect administratif du projet. Cette assistance s'est avérée encore plus cruciale dans les projets impliquant différents partenaires. Le soutien juridique et en matière de propriété intellectuelle a également été d'une grande aide. De plus, l'accès au réseau LIEU permet d'effectuer une analyse approfondie des bases de brevets. L'accompagnement offert par SynHERA assure un soutien complet du début à la fin du projet, de la création à la finalisation.